浅析热处理淬火冷却技术

来源:热点要闻 2021-05-07 07:05:12

冷却是热处理生产中的重要组成部分。热处理的冷却包括要求缓慢冷却的退火,以空冷为主的正火,以及通过快速冷却获得马氏体组织的淬火等。其中,淬火冷却要求高、技术难度大,一直是热处理生产关注的重点。如果钢件淬火冷却速度过慢,就无法获得要求的淬火硬度和淬硬层深度;而冷却速度过快,又有可能引起淬裂和过深的淬硬层。同时,淬火冷却速度过快或冷却速度不足,都有可能引起工件的畸变超差。不仅如此,工件的形状越复杂,不同部位在冷却过程中的温度差就越大,要使工件不淬裂和没有超差畸变就越难。

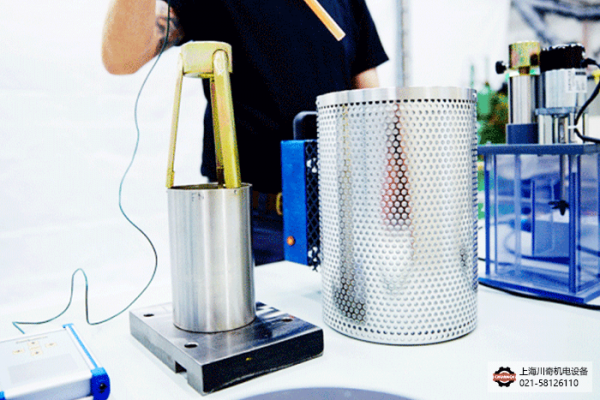

淬火冷却技术的第一步就是要选择合适的淬火介质。合适的标准是什么呢?一般来说,首先从工件的材质、形状、大小等方面综合考虑,所选的介质要能满足单个工件淬火的热处理要求,那么介质选择基本上是没有问题的。单件淬火时,淬火冷却的不均匀性只是表现在同一个工件的不同部位上,而一批工件或不同批工件淬火时,这种不均匀性还表现在不同挂装位置的工件之间或同一位置不同批工件之间的冷却不均匀。我们除了选择合适的淬火介质,还应采用适当的淬火操作方式来解决均匀性的问题。同一批工件因为放置位置不同所引起的不均匀性可以通过调整装挂方式,调整搅拌来解决;不同批次的工件淬火时,因为淬火介质温度和相对流速变化引起的不均匀性,可以通过选用高质量且性能稳定的淬火介质,以及调整与介质配套的设备,比如加大搅拌,改变搅拌的位置,更改工件的装挂方式,避免密集堆装等来解决。

通常来讲,合理设计淬火槽的结构、配备循环冷却以及加热系统、安装搅拌装置、使用工装夹具,并采用合适的操作技术能解决大部分淬火冷却均匀性的问题。长期使用的淬火介质因为受到污染或者老化所引起冷却性能降低导致的工件淬火效果变差,建议通过更换新的淬火介质来解决。要减少淬火介质更换次数,就需要选择性能和质量稳定的淬火介质,并按照要求合理使用和维护介质来延长其使用周期。

总之,钢件的淬火冷却是非常重要的,在实际操作中,更是要选择性能合适、质量高、稳定性好的淬火介质作为基础,同时配合淬火槽结构设计、循环加热系统、搅拌、工装夹具等解决均匀性问题。除此之外,合理的使用维护也十分重要,不仅能降低使用成本,减少整槽更换频率,同时能够对稳定工件质量起到积极作用。

以上内容来源于热处理+淬火介质厂家长期的工作经验总结,在我们的瑞典IVF冷却特性测试仪专注<>也有相关详述。